[tab:Deutsch]

Meine Erfahrungen mit 3D-Druckern

Endlich habe ich ein wenig Zeit gefunden, den Artikel über meine 3D-Drucker in FDM Technologie (Fused Deposition Modeling = Schmelzschichtung) in Angriff zu nehmen. Ich werde diesen Bericht nach und nach erweitern, um meine Erfahrungen, die ich mit 3D-Druck gemacht habe zu “Papier” zu bringen.

Eins vorweg, wer glaubt, dass er nur einen 3D-Drucker kaufen, anschliessen und dann fleissig 3D-Modelle in super Qualität drucken kann, wird unter Umständen bitter enttäuscht werden.

Selbst wenn Drucker, Vorlage (3D-Modell) etc.. stimmen, muss das Ergebnis aus dem Druck noch lange nicht superb sein, da allein schon bei dem Druck verwendete Rohstoff riesen Qualitätsunterschiede aufweisen.

Es gibt verschiedene Arten von 3D-Druckern. Ich werde mich vorwiegend auf Drucker beziehen, die von einer Rolle zugeführten Plastikdraht schmelzen und durch eine sehr dünne Düse drücken, wodurch ein feiner Plastikfaden entsteht, der verdruckt wird. Dadurch wird Schicht für Schicht ein dreidimensionales Objekt gedruckt. Da heiss gedruckt wird, verschmelzen die Schichten miteinander und ist stabil nachdem der Kunststoff ausgekühlt ist.

Es muss kein Kunstoff sein, der da verarbeitet wird. Je nach Druckkopf, kann auch Schokolade :), Keramik etc… gedruckt werden. Auf die einzelnen Materialien gehe ich später ein. Wenn also so Begriffe wie ABS, PLA, Filament etc.. fallen, nicht erschrecken :), ich werde diese später noch erklären.

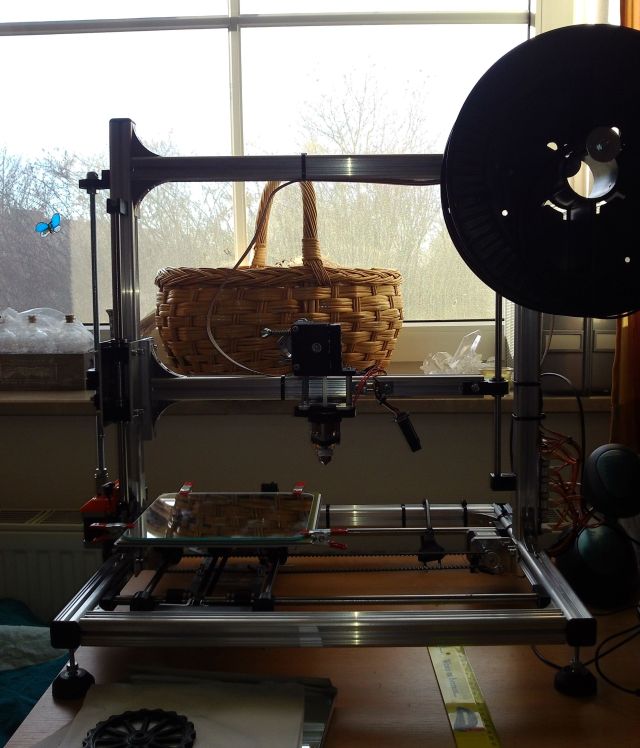

Damit man erstmal eine Vorstellung davon bekommt, wie überhaupt ein 3D-Drucker aussieht:

Meine 3D-Drucker:

Vellemann K8200

Druckbereich ca: 20 x 20 x 20 cm (B,T,H)

Druckmaterialien : z. Bsp. PLA, ABS, Nylon, Laywood/ Laybrick

Filamentdicke : 3 mm Standardrolle

Software zum Drucken : Open Source – Repetier

Druckkopfanzahl/Heizbett : 1 / Ja

Typ : Selbstbau Drucker für Personen mit Bastlererfahrung. Löten, sowie mechanische Arbeiten muss man(n) durchführen können. Die Aufbauanleitung ist einigermassen verständlich, aber nicht fehlerfrei!. Unbedingt immer Text mit Bild vergleichen. Was mir ein wenig unverständlich ist : Den Drucker gibt es nun schon eine ganze Weile auf dem Markt, die Fehler in der Anleitung sind noch immer nicht behoben. Ich würde unbedingt die elektrische Verkabelung der Bauteile vorher durchführen, da man dann noch direkt am Tisch und nicht freifliegend löten kann. So wie es vorgeschlagen wird, wird das ganze zu einer elenden Frickelei, bis der Drucker zusammengebaut ist. Ergo: Erst Handbuch anschauen, dann loslegen. Es sind doch nur an die 780 Seiten :). Manche Teile an dem Drucker sind wirklich “preiswert” aufgebaut und bedürfen später dann noch einer besonderen Zuwendung :).

Kosten : ca. 500 Euro plus viel Schweiss, verbrannte Finger :), Frust und einer erklecklichen Anzahl an Flüchen… Aufbauzeit ca. 40 Std., dann sollte er drucken. Allerdings geht es dann erst richtig los :). Danach muss der Drucker “gepimpt” werden, sonst sind nämlich keine guten Druckergebnisse zu erwarten, da zum Beispiel die Z-Achse, die Achse, die den Druckkopf nach oben und unten bewegt ziemlich windig aufgehängt ist (im Bild der linke Motor mit dem orangen Plastik). So steigen nach und nach die Kosten auch auf das Niveau eines fertig aufgebauten Druckers. Allerdings ist der Lerneffekt an solch einem Drucker deutlich höher und wenn man es halbwegs durchschaut hat, macht das Tunen des Druckers eine Menge Spass.

Alles in allem also kein Drucker, für Anfänger mit zwei linken Händen :). Die Basis ist aber nicht schlecht und ist ausbaufähig. Es gibt eine sehr aktive Fan-Gemeinde, die auf Thingiverse (eine Seite auf der druckbare 3D-Modelle herunterladbar sind) viele druckbare Verbesserungen für den Drucker bereitstellt. Weiterhin gibt es noch optionale Komponenten, die man zusätzlich erwerben kann z. Bsp. eine Elektronik, die es ermöglicht per SD-Karte, also ohne direkte Anbindung an den PC drucken zu können. Mir hat der Aufbau aber auch Spass gemacht und ich habe vieles über 3D-Druck gelernt. Es gibt einige Foren, wo man sehr gut unterstützt wird. Inzwischen hat auch der Hersteller ein Forum. Obwohl der in Belgien sitzt, ist es besser in Englisch mit ihnen zu kommunizieren.

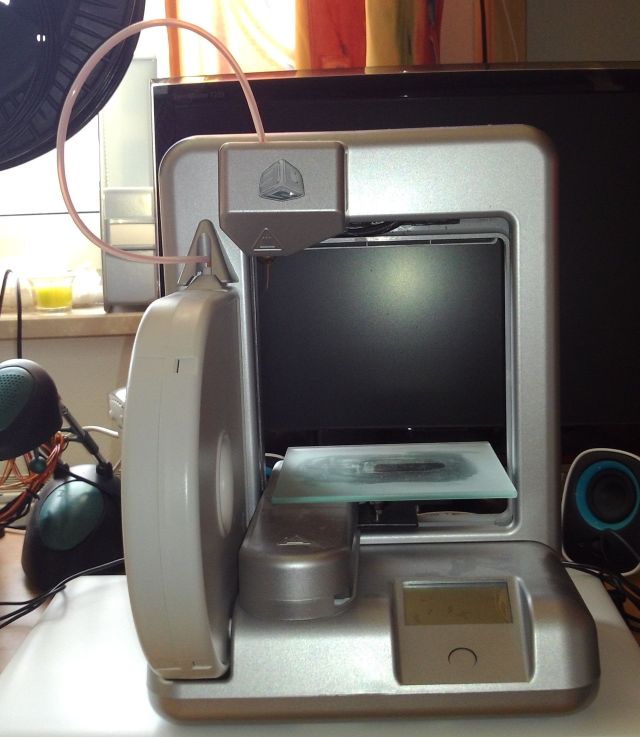

Cubify Cube 2nd Generation

Druckbereich : 14 x 14 x 14 cm (B,T,H)

Druckmaterialien : PLA und kleinere Objekte in ABS (da keine Heizplatte sehr beschränkt)

Filamentdicke : ca. 1,6 mm (Standard wäre 1,75 mm) in eigener Kartusche

Software zum Drucken : Herstellereigen

Druckkopfanzahl / Heizbett : 1 / Nein

Typ : Fertiger, einsatzfähiger Drucker mit Wlan Schnittstelle, USB-Port um über einen USB-Stick ohne PC-Anbindung drucken zu können.

Kosten: Happig 🙂 das Gerät kostete ca. 1600 Euro. Wie man auf dem Bild sieht, ist der zu verdruckende Plastikdraht in eine Plastikfassung verpackt, die zusätzlich noch die Unart hat, über einen Chip geschützt zu sein. Das führt zu weit erhöhten Druckkosten von ca. dem 5 – 10 fachen der Kosten eines “normalen” Standard-Rollen basierten Druckers. (akt. ca. 40 Euro die Kartusche (plus Transport und Zoll?) mit max. 350 Gramm). Standard wäre mit 1,75 mm Filament (Druckmaterial) auf Rolle 1 Kg ca. 25 Euro. Es gibt von Bastlern Ansätze, dieses Gerät auch mit Rollen-Filament zu betreiben. Das geht aber nur über Umwege. Da der Drucker aber dünneres Filament verwendet, muss erst einmal ein Lieferant gefunden werden, der dünneres, vom Standard abweichendes Material liefern kann. Der Druck kann sich allerdings sehen lassen, wobei die Druckersoftware hier und da etwas zu wünschen übrig lässt.

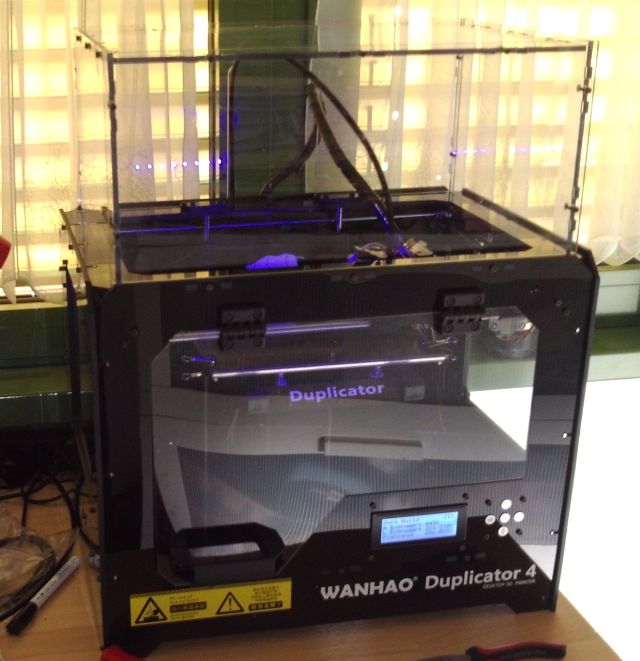

Wanhao Duplicator 4x

Druckbereich : 22,5 x 14,5 x 15 cm (B,T,H)

Druckmaterialien : z. Bsp. PLA, ABS, Nylon, Laywood/ Laybrick

Filamentdicke : 1,75 mm Standardrolle 1kg

Software zum Drucken : Open Source : ReplicatorG (Makerbot SW)

Druckkopfanzahl / Heizbett : 2 / Ja

Typ: (Fast) Fertiger Drucker. Aufbauzeit ca. 2 Std. Es müssen nur noch einige Teile an den Drucker angebaut werden, wie Rollenhalterung, Druckkopf, Seitenscheiben, Tür, Dachverkleidung. Druckt auch alleine über einlegbare SD-Karte (im Lieferumfang enthalten). Eigentlich sollte laut Hersteller auch eine Rolle ABS und eine Rolle PLA im Lieferumfang enthalten sein, die Verpackungen waren allerdings leer.

Kosten : 895 Euro. Ein günstiger Drucker mit zwei Druckköpfen, Heizbett, Druck-Glasplatte und komplett umbaut, was für das Druckergebnis sehr vorteilhaft ist, da eine gleichmäßige Temperatur wichtig für einen sauberen Druck und das sogenannte Warping ist (Warping – Neigung eines Bauteils zum Aufwölben und zum Verzug).

Das Druckergebnis finde ich für einen Drucker dieser Preisklasse sehr gut.

Allerdings, auch wenn es ein “Fertiggerät” ist, so wird der Drucker doch so geliefert, dass einige Teile wie der Druckkopf einzubauen sind. Das ist zwar ein komplettes Modul, welches nur noch auf den dafür vorgesehenen Platz aufzuschrauben wäre, was auch einfach funktioniert, es aber später unter Umständen zu Problemen kommt. Nach Murphy’s Gesetz wird es das auch :). So auch mir.

Es stellte sich heraus, das die Düsen des Doppeldruckkopfes unterschiedlich hoch waren und solange man mit der tiefer gelegenen Düse arbeitete, es sich wunderbar drucken lies, aber es beim Einsatz der höher gelegenen Düse unweigerlich zu Problemen kam, da die tiefer gelegene Düse immer wieder alles abriss, was die Druckdüse vorher druckte. Auch das nivellieren des Druckbettes gestaltete sich dementsprechend schwierig :).

Generell kann davon ausgegangen werden, das die Probleme quadratisch mit der Anzahl der Köpfe ansteigen :-).

Um dem zu begegnen ist es ratsam, ein paar Euro zu investieren und sich im Baumarkt ein paar kleine Nivellierwaagen zu besorgen (meine rund 6 Euro).

Diese helfen einige Probleme aus der Welt zu schaffen, denn sitzt der Drucktisch auf dem gedruckt wird nicht gerade und der Druckkopf ist auch noch schief, wird es keine gescheiten Ausdrucke geben und das kann sehr frustrierend sein! Davon einmal abgesehen, dass vielleicht sogar die Druckdüse ruiniert wird, wenn der Kopf über den Drucktisch kratzt. Es ist empfehlenswert, den Drucker auf ein Brett mit höhenverstellbaren gummierten Füßen zu stellen, da der Drucker selbst keine Höhenverstellbaren Füße besitzt. Damit lässt sich, bevor man mit der Kalibrierung des Druckers beginnt, erst einmal die ganze Maschine in Waage bringen und erfüllt ausserdem noch den Zweck der Geräuschdämmung (Ihre Nachbarn und Sie selbst, werden es sich danken es getan zu haben – gilt aber für jeden 3D-Drucker ohne stossabsorbierenden Gummifüsse).

Generell kann bei 3D-Druckern gesagt werden, dass sich genauer Zusammenbau, genaues Arbeiten und penibles Einstellen des Drucktisches/Druckkopfes immer lohnen! Die paar Minuten mehr Justage und penibles Arbeiten bei der Montage, ersparen Unmengen an verlorener Zeit, Material, Schreianfällen 🙂 und geht deutlich ergonomischer mit Frustzuständen um. Die kommen beim Drucken von 3D-Objekten ehh noch genug vor :). Wenn Probleme bei Materialhandhabung und technischen Fragen vorhanden sind, gibt es im Internet einige Foren in denen man Nachfragen und sich Rat holen kann. Ein Forum ist sicherlich forum.reprap.org. Da finden sich ein grossteil der Entwickler ein, die sich um die Entwicklung solcher Drucker, Drucktechniken und Ansteuerungssoftware sowie passender Firmware für diese Drucker verdient gemacht haben. Ein großes Lob an diese Menschen, die Unmengen ihrer freien Zeit opfern, um freie Technik, Programme, Techniken zu entwickeln und auch zu supporten. Leider ist es zur Unsitte geworden, das viele Verkäufer solcher Drucker sich aus dem Fundus eine solchen Ideenwerkstatt bedienen, die Produkte verkommerzialisieren und ihren Kunden dann irgendwie auch noch von solchen Foren supporten lassen, ohne das diese Personen etwas davon hätten.

Warum eigentlich zwei Druckköpfe ?

Nun, nehmen wir an, dass wir den Kopf für eine Puppe von Pinoccio drucken wollen. Bei seiner langen Nase werden wir unweigerlich auf Probleme stossen, da der Drucker ja nicht einfach Kunststofffäden in die Luft werfen kann und die dann auch noch an der richtigen Stelle schweben werden, bis genug Plastik vorhanden ist welches sich gegenseitig stützt. Um die Nase dennoch drucken zu können, greift das Druckprogramm bzw. der Slicer (vereinfacht – ein Programm welches das zu druckende Modell in Scheiben schneidet, deren Dicke der Schichtdicke des Druckfadens entspricht) auf einen Trick zurück, den jeder (zum Beispiel beim Brückenbau) schon gesehen hat. Das Programm konstruiert unterhalb der Nase ein Stützelement, auf welchem der Drucker dann die Nase drucken kann. Dieses Stützelement muss nach dem Drucken dann händisch entfernt werden.

Damit das einfacher vonstatten geht bzw. der Drucker ineinander verschachtelte Objekte drucken kann z. Bsp. ein Kugellager (welches nach dem Druck tatsächlich funktioniert), gibt es spezielles Druckmaterial (Hips/PVA) welches nicht händisch abgeschnitten werden muss, sondern dieses Material kann einfach ausgewaschen werden. Dafür benötigt man den zweiten Druckkopf, mit dem dann die Stützkonstruktion (Support) in diesen Materialien druckt.

Weiterhin kann mit mehreren Druckköpfen auch mehrfarbig gedruckt werden (das setzt allerdings spezielle mehrfarbige 3D-Modelle voraus!).

Notwendiges Werkzeug / Material

Ausser dem Werkzeug, um einfach mal eine Schraube am Drucker anzuziehen, wie Imbusschlüssel, Zangen, Schraubenzieher etc.. ist es ratsam auf alle Fälle folgendes Werkzeug zu besitzen:

- eine Spitzzange mit Schneidfunktion, um das Filament abschneiden und es entfernen zu können.

- ein Cuttermesser um Grate vom Druckobjekt abzuschneiden

- eine kleine Schere. Ich bevorzuge eine kleine Nagelschere und eine größere Billigschere (zum Öffnen der Verpackungen etc.)

- eine dünne, aber etwas breitere Spachtel, um das Druckobjekt vom Druckuntergrund zu lösen (Ich nehme dazu eine Kunstmalerspachtel. – flexibel und sehr dünn).

- einen Messschieber um das Druckobjekt nachzumessen, falls es masshaltig sein muss.

- Schmierfett / Maschinenöl – nicht Harzend!

3D-Modelle

Wie komme ich nun zu druckbaren 3D-Modellen ?

Ich kann mir diese Modelle mit der richtigen Software selbst erstellen, oder ich lade mir von einer entsprechenden Seite Modelle für meinen Bedarf herunter (nur zum privaten Gebrauch. Für geschäftlich genutze Modelle fallen unter Umständen Lizenzgebühren an!). Wenn ich nicht in der Lage bin, Modelle selber zu erzeugen, so bieten einige Anbieter einen Erstellungsservice an, der natürlich dementsprechend bezahlt werden muss. Meist gibt es auch die Möglichkeit, dort direkt 3D-Modelle drucken zu lassen. Ich möchte hier keinen dieser Serviceanbieter aufzählen, einfach nach 3d model print service suchen.

Fertige Modelle können unter anderem von Thingiverse heruntergeladen werden. Einen Überblick gibt es über die Suche nach – 3d print model download free.

Wenn man seine eigenen Modelle kreieren will, benötige man dazu ein Programm, mit dem dies bewerkstelligt werden kann. Ich habe einige Programme zur Erstellung solcher Modelle durchprobiert und bin letztendlich bei FreeCAD als mein Hauptwerkzeug hängen geblieben, da ich damit massgenau konstruieren kann. Wer es nicht ganz so massgenau braucht bzw. nicht mit FreeCAD zurechtkommt (es existieren gute Tutorials auf youtube), kann sich hervorragend auf der Internetseite 3Druck.com informieren. Dort gibt es Listen von auf dem Markt befindlichen Druckern, Programmen (auch die kostenlosen), Serviceanbietern etc…

Druckmaterialien:

Die Materialien, die die oben genannten Drucker zum Drucken benötigen, werden als Filament bezeichnet. Das ist der dünne Plastikdraht, der auf der Rolle geliefert wird.

Es gibt die unterschiedlichsten Arten von Materialien, die ein solcher 3D-Drucker verarbeiten kann. Das hängt davon ab, wie der Drucker ausgestattet ist.

PLA

Die meisten der 3D-Drucker können PLA (Polylactide) drucken. Das ist ein Material welches aus Polymilchsäuren erzeugt wird. Dieser Kunststoff ist biologisch abbaubar und einer der unproblematischsten Kunststoffe die gedruckt werden können. Dieser Kunststoff lässt sich auch ohne eine Heizplatte drucken, wobei bessere Ergebnisse erzielt werden können, wenn die Platte auf die gedruckt wird, zwischen 50-60 Grad Celcius vorgeheizt wird. Die Drucktemperatur beträgt je nach Hersteller etwa zwischen 160 – 190 Grad, wobei dies stark zwischen den Herstellern, sogar zwischen den einzelnen Chargen eines Herstellers schwankt. Mindestens ein zu druckendes Testobjekt pro Rolle ist also angesagt.

ABS

Ein weiteres gängiges Druckmaterial ist ABS (Acrylnitril-Butadien-Styrol). Es ist härter und strapazierfähiger als PLA, aber deutlich schwieriger zu drucken. Um gute Druckergebnisse zu erreichen, ist eine Heizplatte (für die Druckplatte) eigentlich unumgänglich. Temperatur der Heizplatte ca. 100 – 110 Grad Celsius. Drucktemperatur ca. 210 – 240 Grad. Wie auch bei PLA gilt bei ABS, bei neuem Material immer vorher Testdrucken, um die genauen Drucktemperaturen ermitteln zu können. Im Gegensatz zu PLA ist ABS sehr warpanfällig d.h. die Kanten eines Druckobjektes biegen sich sehr schnell nach oben, wenn die Druckparameter nicht genau genug eingestellt sind.

Hips/PVA

Diese Materialien bezeichne ich mal als Hilfsmaterialien. Sie werden verwendet, um die Stützstrukturen eines Druckobjektes zu drucken. Sie werden in einem zweiten Druckkopf zugeführt, der während des Druckvorganges die Stützen druckt. Diese Materialien sind so ausgeführt, dass sie nach dem Druck einfach ausgewaschen werden. Hips mit einer Limonenlösung, PVA mit warmen Wasser. Steht nur ein Druckkopf zur Verfügung, druckt der Drucker die Stützelemente mit dem Druckmaterial und die müssen dann mit einem Messer entfernt werden.

Welches der Stützmaterialien man verwendet, hängt ein bisschen davon ab, mit welchem Druckmaterial man meistens druckt. PVA ist ca. doppelt so teuer als Hips, dafür löst sich das PVA-Stützmaterial früher auf und es benötigt nur warmes Wasser dazu.

Es gibt noch unzählige andere Materialien, die zum Drucken von 3D-Modellen zur Verfügung stehen. Ob und welche man davon verwenden kann, hängt von dem Drucker ab, den man benutzt.

Interessante Materialien wären da: Holzfilament, Laywood (Holzfilament), Laybrick (Steinmaterial), conductive ABS (stromleitfähiges ABS)….

Tipps:

Druckerkauf :

Überlegen sie sich gut, in welcher Größe (Breite-Länge-Höhe) sie maximal drucken wollen und wählen dann die Größe der Druckplatte und den Bauraum des Druckers dementsprechend aus. Bsp. Ihre Objekte sollen max. 15 x 15 x 15 groß werden, so sollte ihr Druckraum mind. 20 x 20 x 20 groß sein. Warum ? Einige Drucke (besonders wenn sie fragil sind) erfordern ein sogenanntes Brim um das Druckobjekt. Das ist eine kleine Schutzmauer, die um das zu druckende Objekt gezogen wird, um es z.Bsp. vor Wind zu schützen. Auch sind teilweise die Heizelemente ziemlich schwach ausgelegt, so das am Rande der Druckplatte eine deutlich niedrigere Temperatur herrscht, als im Mittelpunkt der Druckplatte. Eine leichte Überdimensionierung tut also gut :). Auch ist es so, dass die 3D-Modelle immer anspruchsvoller und auch größer werden, je mehr Erfahrung sie darin entwickeln.

Ein wie ich finde weiterer wichtiger Punkt ist, das der Bauraum mit einem Gehäuse umbaut ist. Entweder sie bauen sich einen eigenen Bauraum bzw. kaufen ein Modell, welches aufgebaut in einem Gehäuse steckt. Das hilft massiv, die Druckresultate zu verbessern, da die Temperatur innerhalb des Druckraumes konstanter ist und es auch weniger zum Ablösen der Druckobjekte von der Druckplatte kommt. Ihre Mitbewohner werden es Ihnen auch danken, da der Drucklärm deutlich gesenkt wird :).

Mit 1,75 mm Filament lässt es sich einfacher, feiner drucken. Die Druckköpfe können kleiner ausgelegt werden, was sich auf das Gewicht des Druckkopfes positiv auswirkt. Anfänger nehmen eine 0.5/0.4 Düse.. Fortgeschrittene setzen auch feinere Düsen ein.

weitere Verbrauchsmaterialien:

Sie werden feststellen, dass sie mit dem Drucker schon drucken können, das es aber immer wieder, vielfach, gleich zu Beginn bzw. nach kurzer Zeit, zur Ablösungen von Druckobjekten kommen wird. Diese Druckobjekte sind dann verloren! Wenn eine Ablösung passiert, kurz bevor das zu druckende Objekt fertig ist, sind unter Umständen viele Stunden Druckzeit und Material verloren und der Ärger bei Ihnen dementsprechend groß. Es gibt viele Wege, dem vorzubeugen. Einige will ich hier kurz erklären. Diese Tipps müssen sie aber für sich selber ausprobieren, da auf einigen Druckern, der eine Tipp deutlich besser funktioniert, als der andere.

Man könnte zwar direkt auf das Druckbett drucken, aber die meisten tun dies nicht. Bewährt hat sich (je nach Drucker und zu druckendes Material!) das bekleben mit Kaptonklebeband bzw. aufbringen von Aussenabklebeband für Maler (kein Malerkrepp). Diese Klebebänder müssen sauber nebeneinander (nicht übereinander!) aufgebracht werden (neue Nivellierung des Druckkopfes nicht vergessen!).

Ich persönlich drucke auf eine Glasplatte (Hitzebeständig 2-3mm). bewährt hat sich dabei die Spiegelfliese eines schwedischen Möbelhauses :). Diese ist wunderbar plan geschliffen.

Zusätzlich benötigt man noch Isopropylalkohol zum Reinigen der Glasfläche von Fettrückständen (möglichst immer beide Seiten reinigen). Möglichst fusselfreie Wischtücher zum Nachtrocknen. Ich verwende noch Stoffhandschuhe, damit ich beim auflegen der Glasplatte auf das Heizelement nicht wieder Fettflecken aufbringe. Damit hält mein Material wunderbar auf der Platte. Das ist so gut, dass ich hier und da Schwierigkeiten habe, es wieder von dort zu entfernen :). Dafür gibt es aber ein wunderbares Mittel, welches man einsetzen sollte, bevor man zur Spachtel greift um das Druckobjekt von der Druckplatte zu lösen. Ich lege das Glas für ein paar Minuten in den Kühlschrank, dann löst sich das Druckobjekt eigentlich sehr leicht von der Glasplatte. Kann ich nicht warten und brauch die Glasplatte sofort um direkt weiter drucken zu können, so empfiehlt sich der Einsatz mehrerer Glasplatten :).

Für die Glasplatten werden noch Clips benötigt, um die Platte auf dem Heiztisch zu fixieren. Diese Clips findet man im Schreibwarenhandel, oder man druckt sich selber welche :). Wichtig ist auch zu wissen, dass sich natürlich die Bauraumhöhe, sowie der druckbare Bereich durch Einsatz der Glasplatte verringert, da das Glasteil ja irgendwie fixiert werden muss und die Clips druckbaren Bereich belegen!. Auch die Stelle, wo die Clips angebracht werden, muss genau ausgesucht werden, damit der Druckkopf nicht während des Druckens über die Clips rubbelt, was nicht gut, für die Druckdüse ist.

Sollte es wieder erwarten doch zu Ablösungen kommen, kontrollieren sie bitte erst die Höhe des Druckkopfes (bei zwei Druckköpfen, beider Druckköpfe!) und testen den Level des Druckbettes. Stimmen diese Parameter, so kann auf Glas auch folgendes probiert werden :

- Die Glasplatte gut mit Haarspray extra strong einsprühen. Gut abtrocknen lassen und Testdrucken. Löst es sich immer noch, ist vielleicht zu wenig Haarspray auf der Platte. Lässt sich gut von der Scheibe waschen.

- Holzleim Express mit Wasser mischen (Verhältnis 1:5) und dies gleichmäßig auf die Glasplatte auftragen, abtrocknen lassen und den Druck testen.

- Glasplatte mit Uhu Klebestick einschmieren. Druck testen.

Wie der Kleber wieder heruntergeht, habe ich noch nicht probiert. Es wird nur von vielen Personen auf Glas angewendet. Es sollten immer beide Seiten der Glasplatte gereinigt werden. Ich reinige auch immer das Druckbett auf dem die Glasplatte aufliegt mit.

Software:

Wer eine leistungsfähige Software sucht, mit der er auch gezielt die Stützelemente beeinflussen kann, die STL-Druckdateien repariert und virtuell erst einmal das Bauteil drucken kann uvm… der sollte sich einmal Simplify3D anschauen. Diese Software kostet zwar 140 Dollar, ist aber meiner Meinung nach ihr Geld wert. Besonders wenn man mehr wie einen 3D-Drucker besitzt. Einfach mal prüfen, ob der eigene Drucker unterstützt wird. Normalerweise dürften das fast 95% aller Drucker sein, da viele auf den Open-Source Lösungen von RepRap aufsetzen.

.. wird fortgesetzt

[tab:English]

My experience with 3D printers

Finally, I found some time to write an article about my 3D printers in FDM technology (Fused Deposition Modeling). I am going to continuously expand this article with all my further experiences.

To be upfront about it: if you think buying a 3D printer and plugging it in is enough to print loads of 3D models in high quality, I have to disappoint you.

Even if printer, template (3D model) etc. are correct, this still does not guarantee outstanding results, as the materials for printing differ widely in quality.

There are different kinds of 3D printers. I am mainly going to focus on printers that use plastic wire on a role which is pressed through a thin nozzle. Hence, a very thin plastic thread is used to print the desired object. By printing layer by layer, a three-dimensional object is created. As the material is hot while printing, the layers merge into another and become solid after the plastic cooled down.

It does not have to be plastic material to produce your objects. Depending on your print head, even chocoloate :), ceramics and much more can be printed. I will expand on the different materials later on.

When I use terms like ABS, PLA, filament etc. in this article, don’t worry, I will explain these later on.

In order for you to get a first picture about how 3D printers look like:

Here are my 3D printers!

Vellemann K8200

Print area approx.: 20 x 20 x 20 cm (width, depth, height)

Printing material: e.g. PLA, ABS, nylon, Laywood/Laybrick

Filament thickness: 3 mm standard roll

Software for printing: Open Source – Repetier

Amount of print heads/heat plate: 1 / yes

Type: DIY printer for experienced crafters. Soldering as well as mechanic work is required.

The assembly instructions are understandable, but not free of errors. Always compare text with picture. What I personally do not really understand is that the printer is available on the market for some time now, but the errors in the manual are still there.

At first, I would recommend to do the electrical wiring first, as you can solder the items on the table directly then. The other way round it will take more of your time and nerves. Therefore I recommend: first check out the instructions, secondly start working. There are only 780 pages in the manual! 🙂 Some of the components are quite “cheap”, they will need further attention later on.

Costs: approx. € 500 + sweat + burned fingers + frustration and much cursing.

Ready-to-print-time: approx. 40 hours, but that is just the start.

Then, the printer has to be pimped further in order to get good printing results. For example, the Z axis which moves the print head up and down, is poorly fixed (in the pictures it is the left motor with the orange plastic). Step by step, this raises the costs up to the costs of a fully built-up printer. Nevertheless, the learning effect is way higher and the tuning fun is guaranteed, once you worked yourself through the setup.

All in all, it is no printer for starters with two left hands :). The base is solid and developable. The fan base is very active, publishing printable improvements for the printer on Thingiverse (a website to download printable 3D models).

Furthermore, there are optional components to be purchased, e.g. electronics which enables you to print via SD card, without direct connection to the PC.

I enjoyed the setup and I learned a lot about 3D printing. There are many forums to support you in your process, also the manufacturer hosts a forum by now. Although situated in Belgium, English is the better choice for communicating with them.

Cubify Cube 2nd Generation

Print area approx.: 20 x 20 x 20 cm (width, depth, height)

Printing material: PLA and ABS for smaller objects (very limited due to missing heat plate)

Filament thickness: approx. 1.6 mm (standard would be 1.75 mm) in separate cartridge

Software for printing: by manufacturer

Amount of print heads/heat plate: 1 / no

Type: Ready-to-start printer with WiFi interface, USB port to print via USB stick without direct PC connection.

Costs: steep 🙂

The printer costs around € 1,600.-

Looking at the picture you see the plastic wire in a plastic socket which has the bad habit of being protected by a chip. This leads to up to 5-10 times higher printing costs than with a standard roll based printer (approx. € 40,- per cartridge (plus transportation and customs?) with max. 350 grams).

Standard would be 1.75 mm filament (printing material) on a 1 kg roll for approx. € 25,-. Some crafters tried to run the printer with roll filament which unfortunately requires some work-arounds. As the printer uses thinner filament than standard, you have to find a supplier for thinner material first. The printing results are great, although the printing software leaves much to be desired.

Wanhao Duplicator 4x

Print area: 22,5 x 14,5 x 15 cm (width, depth, height)

Printing material: e.g. PLA, ABS, nylon, Laywood/Laybrick

Filament thickness: 1.75 mm standard roll – 1 kg

Software for printing: Open Source: ReplicatorG (Makerbot SW)

Amount of print heads/heat plate: 2 / yes

Type: (Almost) ready-to-go printer.

Ready-to-print time: about 2 hours.

Some components still have to be attached to the printer, like roll mounting, print head, side plates, door, roof panels.

Also prints via inserting SD card (included in the scope of delivery).

According to the manufacturer, a roll of each ABS and PLA should have been included too, but the package was empty.

Costs: € 895,-. A reasonably priced printer with two print heads, heat plate, printing glass plate. The fact that it is totally encased is beneficial for the print results: As a steady temperature is important for exact printings as well as for Warping (the tendency of components to get out of shape).

Although the printer is labelled as ready-to-print, some parts still have to be implemented, e.g. the print head. It is a ready module to be screwed into the right place. According to Murphy’s law it will cause problems – and it actually did in my case.

It turned out that the print head’s nozzles differed in height. Printing with the lower nozzle, printing was easy, but using the higher nozzle problems occurred, as the lower nozzle destroyed the built-ups by the upper one. Also, levelling the print plate was accordingly difficult.

Generally, problems quadruple with the amount of print heads :).

To cope with this, I recommend investing some money in small spirit levels from the DIY store (mine was around € 6,-). These levels help to avoid crooked printings due to unbalanced tables or print heads and will save your nerves. Besides that, the nozzle might get ruined by scratching on the plate.

I recommend placing the printer on a board with adjustable rubber stands, as the printer itself cannot be adjusted in height. Thereby, you can calibrate the whole machine and also contribute to sound insulation (your neighbours and yourself will be grateful – this is valid for all printers without shock absorbent legs).

Exact assembly, setup and calibration of the printing head / plate are highly recommendable, as they save time, material and screaming/nerves.

If you have problems with the material or technical questions, visit one of the many forums and get help and advice. One of these is forum.reprap.org. It is designed for and by developers of printers, printing techniques and control software as well as suitable firmware. Great praise to these people who dedicated loads of leisure time to build free technology, software and much more and additionally support you in your own quest.

Unfortunately, many printer manufacturers use these forums as idea workshops, sell ideas and products and let their customers still come back to the forums for support instead of supporting them on their own.

[tab:END]